Metoda snižování ztrát železa ve strojírenství

Nejzásadnějším způsobem je znát důvod velké spotřeby železa, zda je vysoká magnetická hustota nebo velká frekvence nebo je místní saturace příliš vážná a podobně.Samozřejmě v souladu s běžným způsobem je na jedné straně nutné ze strany simulace co nejvíce přiblížit realitě a na druhé straně technologie koordinace procesů snižuje dodatečnou spotřebu železa.Podle nejběžnější způsob je zvýšit použití dobrého křemíkového ocelového plechu, pro různé scénáře použití mají lepší klasifikaci produktu.

1.Optimalizovaný magnetický obvod

Optimalizace magnetického obvodu, konkrétně optimalizace sinusových vlastností magnetického pole.To je velmi důležité nejen pro indukční motory s pevnou frekvencí.Rozhodující je synchronní motor indukčního motoru s proměnnou frekvencí.Jednou jsem vyrobil dva motory s různým výkonem, abych snížil náklady v textilním strojírenství, samozřejmě nejdůležitější je, že tam není žádný nakloněný pól, což má za následek sinusovou nekonzistenci magnetického pole vzduchové mezery.Protože se pracuje ve vysokorychlostních podmínkách, spotřeba železa je poměrně velká, takže ztráta dvou motorů je velmi velká, a nakonec, po některých sloupcích zpětného výpočtu, protože spotřeba železa motoru pod kontrolou algoritmus je více než 2krát.Také vám připomíná, že když provádíte regulaci rychlosti motoru s přeměnou frekvence, musíte k tomu připojit řídicí algoritmus.

2.Snížení magnetické hustoty

Nejzásadnějším způsobem je znát důvod velké spotřeby železa, zda je vysoká magnetická hustota nebo velká frekvence nebo je místní saturace příliš vážná a podobně.Samozřejmě v souladu s běžným způsobem je na jedné straně nutné ze strany simulace co nejvíce přiblížit realitě a na druhé straně technologie koordinace procesů snižuje dodatečnou spotřebu železa.Podle nejběžnější způsob je zvýšit použití dobrého křemíkového ocelového plechu, pro různé scénáře použití mají lepší klasifikaci produktu.

3.Optimalizovaný magnetický obvod

Optimalizace magnetického obvodu, konkrétně optimalizace sinusových vlastností magnetického pole.To je velmi důležité nejen pro indukční motory s pevnou frekvencí.Rozhodující je synchronní motor indukčního motoru s proměnnou frekvencí.Jednou jsem vyrobil dva motory s různým výkonem, abych snížil náklady v textilním strojírenství, samozřejmě nejdůležitější je, že tam není žádný nakloněný pól, což má za následek sinusovou nekonzistenci magnetického pole vzduchové mezery.Protože se pracuje ve vysokorychlostních podmínkách, spotřeba železa je poměrně velká, takže ztráta dvou motorů je velmi velká, a nakonec, po některých sloupcích zpětného výpočtu, protože spotřeba železa motoru pod kontrolou algoritmus je více než 2krát.Také vám připomíná, že když provádíte regulaci rychlosti motoru s přeměnou frekvence, musíte k tomu připojit řídicí algoritmus.

4.Snížení magnetické hustoty

Zvětšete délku železného jádra nebo zvětšete oblast magnetické vodivosti magnetického obvodu, abyste snížili hustotu magnetického toku, ale množství železa použitého motorem se odpovídajícím způsobem zvýší;

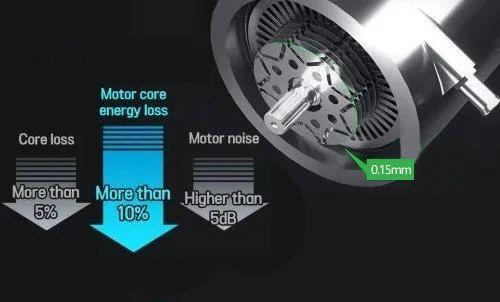

5. Snižte tloušťku železné třísky, abyste snížili ztrátu indukovaného proudu

Pokud se místo plechu z křemíkové oceli válcovaného za tepla použije plech z křemíkové oceli válcovaný za studena, tloušťka plechu z křemíkové oceli se může snížit, ale tenký plech ze železného jádra zvýší počet železných třísek a výrobní náklady. motor.

6. Plech z křemíkové oceli válcovaný za studena s dobrou magnetickou permeabilitou se používá ke snížení ztráty hystereze

7. Vysoce výkonný železný třískový izolační povlak

8. Tepelné zpracování a technologie výroby

9. Zbytkové napětí po třískovém obrábění vážně ovlivní ztrátu motoru a směr řezání a smykové napětí při děrování mají velký vliv na ztrátu železného jádra během obrábění plechu z křemíkové oceli.Řezání ve směru válcování plechu z křemíkové oceli a tepelné zpracování děrovacího plechu z křemíkové oceli může snížit ztráty o 10 % až 20 %.

Čas odeslání: 27. listopadu 2023